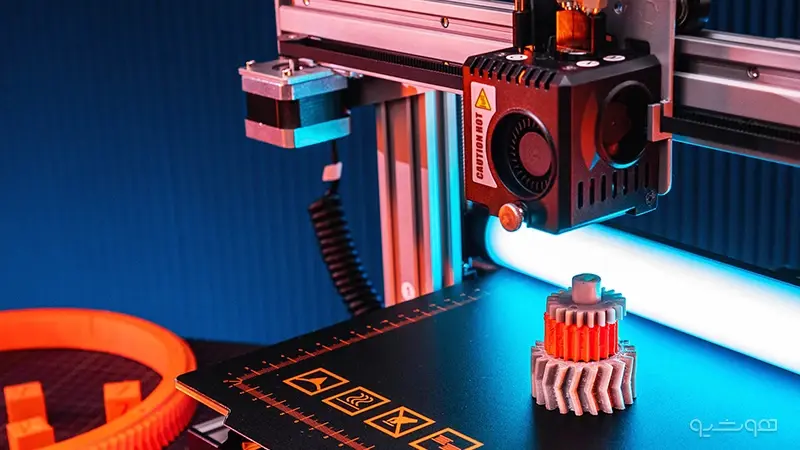

کنترل فرایندهای تولید دیجیتالی به کمک هوش مصنوعی

متخصصان پیوسته در تلاشاند، تا برای فرایندهای تولید دیجیتالی از جمله چاپ سهبُعدی، مواد جدید با خواص منحصربهفرد بسازند. با وجود این، درک فرایند چاپ سهبُعدی تبدیل به معمایی پیچیده و گرانقیمت شده است. برای تعیین پارامترهای ایدهآل چاپ سهبُعدی، اپراتورها میبایست از فرایند آزمونوخطا استفاده کرده و هزاران هزار ماده چاپ کنند. این پارامترها شامل سرعت چاپ و میزان ماده موردنیاز چاپگر هستند.

پژوهشگران MIT اکنون به هوش مصنوعی روی آوردهاند، تا این رویه را سادهتر کنند. بدین منظور، سیستم یادگیری ماشینی ساختهاند که با تکیه بر بینایی کامپیوتری، فرایند تولید را مشاهده کرده و اشتباهاتی را که در مدیریت مواد رخ میدهند، اصلاح میکند. این متخصصین با شبیهسازی به شبکه عصبی آموختند، تا پارامترهای فرایندهای تولید دیجیتالی و چاپ را به نحوی تغییر دهد که خطا به حداقل برسد؛ سپس این کنترلگر را روی یک چاپگر واقعی به کار بردند. عملکرد و دقت سیستم مذکور در چاپ مواد بیشتر از سایر سیستمها بود.

این پروژه هزینه بالای چاپ هزاران یا حتی میلیونها شیء برای آموزش شبکه عصبی را از بین میبرد. به علاوه، به متخصصان اجازه میدهد، تا مواد جدید را راحتتر چاپ کنند؛ بدین ترتیب، ساخت اشیاء گوناگون، با خواص منحصربهفرد الکتریکی یا شیمیایی، امکانپذیر میشود. تکنیسینها نیز میتوانند با تکیه بر این سیستم، در صورتی که شرایط ماده یا محیط به صورت غیرمنتظره تغییر کرد، تغییرات لازم را در حین اجرای فرایندهای تولید دیجیتالی و چاپ اعمال کنند.

ووچیه ماتسیک، استاد مهندسی برق و علوم کامپیوتر MIT و سرپرست گروه CDFG از آزمایشگاه CSAIL، توضیح میدهد: «این پروژه برای اولین بار سیستمی را به نمایش گذاشته است که با تکیه بر یادگیری ماشینی، یک رویه کنترلی پیچیده را میآموزد. حتی اگر ماشینآلات هوشمندتری در فرایندهای تولید دیجیتالی به کار بروند، این سیستم میتواند در لحظه با محیط جدید سازگار شود، تا نتیجه را بهبود بخشیده و دقت ماشین را افزایش دهد.»

سایر نویسندگان مقاله عبارتاند از: مایک فوشه، مهندس مکانیک و مدیر پروژه CDFG، میشل پیوارچی، دانشجوی پستدکتری مؤسسه علم و فناوری اتریش، ژای چو، دانشجوی مهندسی برق و علوم کامپیوتر MIT، و تیموتی ارپس، از دستیاران سابق CDFG. این پژوهش در کنفرانس انجمن ماشینآلات رایانشی SIGGRAPH ارائه خواهد شد.

پارامترهای ایدهآل برای تولید دیجیتال

تعیین پارامترهای ایدهآل برای تولید دیجیتال را میتوان یکی از هزینهبرترین بخشهای فرایندهای تولید دیجیتالی دانست، چون به آزمون و خطای فراوان نیاز دارد. حتی اگر تکنیسینها به ترکیب ایدهآلی از پارامترها دست یابند، این پارامترها میتوانند از موقعیتی به موقعیت دیگر متفاوت باشند. تکنیسینها اطلاعات کمی در مورد رفتار ماده در محیطها و سختافزارهای متفاوت در دست دارند. بهعلاوه، اگر مادهای جدید خواص تازه از خود نشان دهد، سراسر این فرایند آزمونوخطا از سر گرفته میشود.

البته استفاده از سیستم یادگیری ماشینی هم بدون چالش نبود. در ابتدا، پژوهشگران میبایست آنچه در پرینتر اتفاق میافتد را در لحظه اندازهگیری میکردند. بدین منظور، یک سیستم بینایی کامپیوتری ساختند که دو دوربین تعبیهشده در آن، نازل چاپگر را هدف قرار میدادند. این سیستم روی مواد چاپی نور میتاباند و سپس، بر اساس مقدار نوری که از ماده عبور میکند، ضخامت آن را محاسبه مینماید. به گفته فوشه، این سیستم بینایی را میتوان به چشمانی تشبیه کرد که نظارت لحظهای بر فرایند چاپ به عمل میآورند. سپس، کنترلگر تصاویری را که از سیستم بینایی دریافت میکند، پردازش کرده و بر اساس خطاهای مشاهدهشده، نرخ فید (خروجی) و جهت پرینتر را تصحیح میکند.

با این حال، آموزش فرایند تولید به کنترلگرهای مبتنی بر شبکه عصبی مستلزم دادههای فراوان و شاید میلیونها بار چاپ است. به همین خاطر، پژوهشگران آموزش را با شبیهساز انجام دادند.

شبیهسازی

پژوهشگران برای آموزش کنترلگر از رویکردی به نام یادگیری تقویتی برای فرایندهای تولید دیجیتالی استفاده کردند؛ طی یادگیری تقویتی، مدل با پاداش و آزمونوخطا میآموزد. وظیفه مدل انتخاب پارامترهای چاپی بود که بتوانند شیء خاصی را در محیط شبیهسازی چاپ کنند. مدل بعد از تولید خروجیهای موردانتظار، یعنی با به حداقل رساندن خطا (تفاوت بین ماده چاپشده و موردانتظار)، پاداش دریافت میکرد.

در این پروژه، خطا حاکی از این بود که مدل 1) بیش از حد لازم ماده به کار برده و ماده را در مناطقی چاپ کرده است که باید خالی باشند و یا اینکه 2) به مقدار کافی ماده به کار نبرده و مناطقی را که باید پر باشند، خالی نگه داشته است. مدل طی شبیهسازیها یاد میگرفت تا رویه کنترلی را بهروزرسانی کند تا پاداش را به حداکثر رسانده و دقیق و دقیقتر شود.

با این حال، دنیای واقعی با شبیهسازی فرق دارد. در عمل، کوچکترین تغییرات و نویزها هم میتوانند شرایط را برای فرایندهای تولید دیجیتالی تغییر دهند. به همین دلیل، پژوهشگران مدلی عددی ساختند که نویز چاپگر را برآورد میکرد. سپس با استفاده از این مدل، نویز وارد شبیهسازی کردند تا نتایج واقعگرایانهتر شوند.

فوشه توضیح میدهد: «یکی از یافتههای جالب این آزمایشات این بود که با استفاده از این مدل نویزی، توانستیم رویه کنترلی را که روی شبیهسازی آموزش دیده بود، بدون تکرار روی آزمایشات فیزیکی روی سختافزار پیاده کنیم. به بیان دیگر، در نتیجه این رویکرد، هیچ نیازی به تنظیم دقیق مدل روی تجهیزات واقعی نداشتیم.»

کنترلگر در مقایسه با تمام رویکردهای قبلی، دقت بیشتری در چاپ از خود نشان داد. یکی از بهترین عملکردهای سیستم مربوط به چاپ میانقاب، یعنی چاپ فضای داخلی شیء بود. برخی دیگر از کنترلگرها به قدری از ماده اولیه استفاده کردند که شیء نهایی متورم میشد، اما کنترلگر جدید مسیر چاپ را طوری اصلاح کرد که شیء چاپشده صاف و دقیق بود.

رویه کنترلی فرایندهای تولید دیجیتالی حتی میتواند نحوه پراکندگی مواد بعد از ورود به چاپگر را هم بیاموزد و بر همین اساس، پارامترها را تغییر دهد.

فوشه ادامه میدهد: «در این پروژه موفق شدیم دستهای از رویههای کنترلی را طراحی کنیم که مواد را در لحظه کنترل میکردند. به همین خاطر، اگر یک فرایند تولیدی داشته باشیم و بخواهیم ماده را تغییر بدهیم، لازم نیست فرایند تولید را از ابتدا اعتبارسنجی کنیم؛ تنها کافی است ماده جدید را بارگزاری کنیم، تا کنترلگر به صورت خودکار تغییرات لازم را اعمال کند.»

حال که اثربخشی این تکنیک مشخص شده است، پژوهشگران قصد دارند برای سایر فرایندهای تولید دیجیتالی نیز کنترلگر بسازند. هدف دیگر پژوهشگران بررسی رویکرد در موقعیتهایی است که در آنها، چندین لایه ماده یا چندین ماده به صورت همزمان چاپ میشوند. این رویکرد فرض را بر این میگذارد که سطح ویسکوزیته (چسبناکی) مواد ثابت میماند، به همین دلیل، سیستمهای آینده میتوانند طوری طراحی شوند که میزان ویسکوزیته مواد را هم تشخیص و تغییر دهند.

سایر نویسندگان مقاله عبارتاند از: وحید بابایی، سرپرست گروه تولید و طراحی مبتنی بر هوش مصنوعی در مؤسسه مکس پلانک، پیاتر دیدیک، استاد دانشگاه لوگانو سوئیس، سیزمون راسینکیویچ، استاد علوم کامپیوتر دانشگاه پرینستون، و برند بیکل، استاد مؤسسه علم و فناوری اتریش. این پروژه از سوی برنامه FWF Lise-Meitner، انجمن پژوهشی اروپا و بنیاد ملی علوم آمریکا پشتیبانی شده است.

جدیدترین اخبار هوش مصنوعی ایران و جهان را با هوشیو دنبال کنید